Катализ это процесс избирательного ускорения протекания химических реакций под действием катализаторов, т. е. веществ, которые многократно участвуют в химическом превращении, но практически не расходуются в его процессе. Катализ широко распространен в природе и используется в промышленных химических технологиях и в частности, нефтепереработке, например, в производстве моторных топлив, спиртов, кислот, альдегидов, фенола, синтетических смол и пластмасс, искусственных каучуков, красителей и т.п.

Использование катализаторов имеет целый ряд преимуществ. Во-первых, они обеспечивают высокую направленность протекающих химических превращений и, соответственно, уменьшается доля побочных продуктов (вплоть до полного их исключения), при этом соответственно упрощается процесс очистки. Во-вторых, увеличение выхода целевых веществ в условиях катализа позволяет значительно снизить расход необходимых для их получения энергетических и материальных ресурсов. При этом процессы зачастую протекают в более мягких и менее энергозатратных условиях. В-третьих, в реакциях катализаторы используются в относительно небольших количествах, практически не расходуются и потому в идеале не требуют возобновления и регенерации. В целом все это делает использование катализа в химических технологиях привлекательным и экономически крайне выгодным.

Каталитические процессы находят широкое применение в нефтепереработке и нефтехимии.

Постоянное совершенствование каталитических процессов требует первоначальной отработки условий их реализации в небольшом масштабе, далеком от крупнотоннажного производства. Для этого используются лабораторные (пилотные) каталитические установки, на которых можно опробовать новый катализатор, изучить и проверить его свойства, оптимизировать режимы протекания реакций, опробовать новейшие разработки нефтехимии. Незаменимо такое оборудование и для проведения исследовательских работ, разработки процессов нефтепереработки на основе передовых технологий и обучения специалистов. Созданием и внедрением такого оборудования НПФ «Мета-хром» занимается уже около десяти лет. За это время накоплен большой опыт сотрудничества как с крупными предприятиями нефтепереработки («Газпром нефтехим Салават», «Нижнекамскнефтехим», «Ишимбайский специализированный химический завод катализаторов», «Нижегородские катализаторы» и др.), так и с исследовательскими («ВНИИНП», «ГОСНИИХП», ИОФХ им. А.Е. Арбузова КазНЦ РАН, КХТУ КазНЦ РАН) и образовательными учреждениями («МГУ имени М. В. Ломоносова»).

Реакторное оборудование для каждой технологической установки конструируется по специальному (индивидуальному) проекту. Для характеристики реакторов используются следующие показатели: вид химической реакции, производительность, геометрические размеры и форма, расчетные технологические параметры (давление, температура, объемная скорость и др.), материальное исполнение и др. В нефтеперерабатывающей промышленности, как правило, применяются реакторы непрерывного действия. Реакторы периодического действия используются только в малотоннажных и вспомогательных процессах.

Установки, разработанные и изготовленные в НПФ «Мета-хром», выгодно отличаются от импортных аналогов, во-первых, ценой, которая в два-три раза ниже, а, во-вторых, глубоким проникновением разработчиков в процесс протекания реакции. Таким образом, разработанная схема установки наиболее полно ей соответствует. И, в-третьих, возможностью осуществления оперативного и более дешевого технического обслуживания и ремонта, модернизации установки под новые задачи. НПФ «Мета-хром» доступна для сотрудничества с момента постановки задачи, в т.ч. составления технического задания до внедрения установки в производство.

В настоящее время уже разработаны или находятся в разработке следующие реакторные установки:

- Установка для определения стойкости микросферических катализаторов к истиранию согласно ASTM D 5757-11

- Установка для моделирования процесса термоконтактного крекинга

- Установка гидрирования и гидроочистки

- Установка для испытаний катализатора КДИ-М в кипящем слое

- Установка для эпоксидирования пропилена

- Установка термоконтактной обработки тяжелых нефтей и др.

Примеры некоторых реакций, протекающих в последних разработанных НПФ «Мета-хром» лабораторных каталитических установках приведены ниже.

1. Установка для определения стойкости микросферических катализаторов к истиранию согласно ASTM D 5757-11

Установка предназначена для определения так называемого индекса Дэвисона (соотношение фракций катализатора с размером частиц менее 20 мкм до и после анализа) или определение износа. Индекс характеризует устойчивость к истиранию микросферических катализаторов процесса крекинга с псевдоожиженным слоем воздушной струей. Установка предназначена для катализаторов типа КПС (FCC). Методика включена в реестр средств испытаний и внедрена на Ишимбайском заводе катализаторов в количестве трех штук.

Рисунок 1. Установка для определения стойкости микросферических катализаторов к истиранию

Другие порошковые катализаторы также могут анализироваться с применением данной установки, но следует иметь в виду, что точность этого метода утверждена только для катализаторов типа КПС (FCC). Метод применяется к частицам сферической или неправильной формы размерами от 10 до 180 мкм, имеющим скелетную плотность от 2,4 до 3,0 г/см3 (2400-3000 кг/м3) и не растворимых в воде.

Установка изображена на рис. 1 и представляет собой модульную конструкцию, предназначенную для эксплуатации в сухом отапливаемом помещении с принудительной вентиляцией при температуре от 10 до 35 0С. Установка по электробезопасности соответствует требованиям класса 1 тип Н по ГОСТ 12.2.025-76. Средний срок службы – 5 лет. Питание от однофазной сети переменного тока напряжением 220 В + 10 %, 50 Гц.

Технические характеристики:

- Диапазон рабочих давлений для питания установки – 0,8 +0,1 МПа.

- Диапазон расходов воздуха для питания установки – не менее 20 л/мин.

- Абсолютная погрешность поддержания расхода воздуха – не более + 2 %.

- Потребляемая мощность – не более 0,2 кВт.

- Габаритные размеры – 730*850*1900 мм.

- Режим работы – циклический.

- Материал трубы истирания – нержавеющая сталь, длина 710+10 мм, внутренний диаметр 35+0,5 мм.

- Материал сопел – сапфир, три сопла длиной 2 + 1 мм, диаметр 0,381 + 0,005 мм.

- Камера отстойника в соответствии с ASTM D 5757-11.

2. Установка для моделирования процесса термоконтактного крекинга

Лабораторная установка предназначена для моделирования процесса термоконтактного крекинга (ТКК) тяжелых нефтяных остатков (ТНО), таких как мазут тяжелых нефтей, гудрон и полугудрон, асфальт процесса деасфальтизации высоковязких нефтей, крекинг-остаток или пек, тяжелый газойль, природный битум и др., с подвижным твердым теплоносителем.

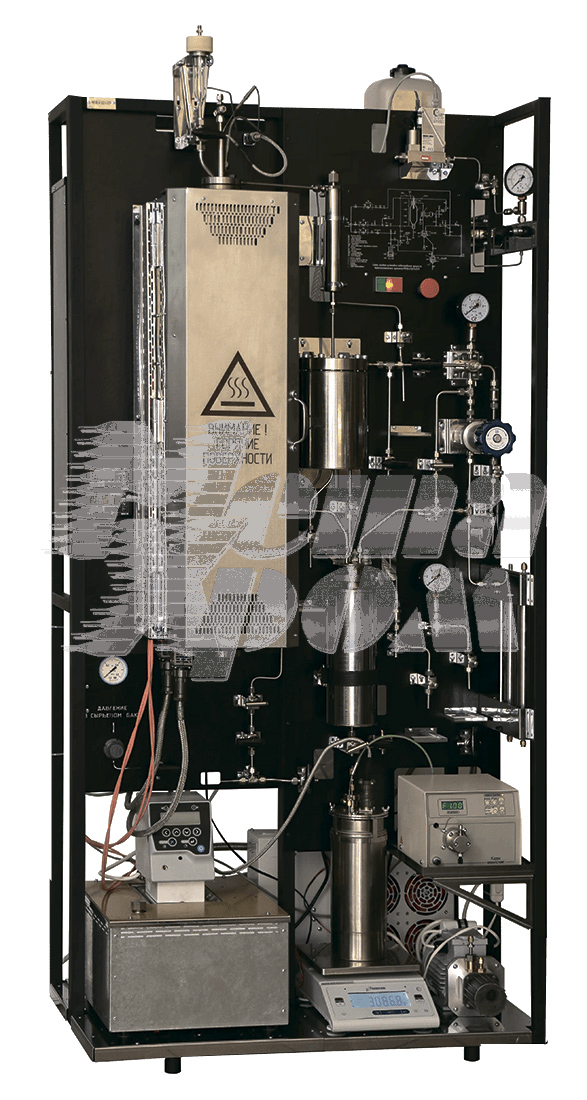

Установка изображена на рис. 2 и представляет собой стойку с закрепленными на ней узлами установки, размещенную в вентилируемом шкафу со стеклянной запираемой дверью и легкосъемными боковыми стенками. Эта конструкция позволяет легко производить техническое обслуживание. Установка эксплуатируется при температуре от 10 до 35 0С. Установка по электробезопасности соответствует требованиям класса 1 тип Н по ГОСТ 12.2.025-76. Средний срок службы – 5 лет. Питание от трех- или однофазной сети переменного тока напряжением 220 В + 10 %, 50 Гц.

Технические характеристики:

- Диапазон рабочих давлений для питания установки – от 0 до 4 МПа.

- Диапазон рабочих температур реактора – от 50 до 800 0С.

- Дискретность задания температуры – 1 0С. Измерение и поддержание заданной температуры обеспечивается с помощью термопары.

- Внутренний диаметр реактора – 31 мм.

- Длина реактора – 875 мм.

- Количество термостатированных независимых зон – 4.

- Длина каждой независимой изотермической зоны печи – 200 мм.

- Длина полной изотермической зоны печи – 800 мм. Тип печи – створчатая.

- Мощность потребляемая каждой независимой термостатируемой зоной печи – не более 0,72 кВт.

- Мощность потребляемая всеми четырьмя зонами печи - не более 2,88 кВт.

- Диапазон расхода жидкостного насоса высокого давления – от 0,1 до 10 мл/мин.

- Максимальное давление жидкостного насоса - не менее 20 МПа.

- Диапазон расхода азота – от 0 до 20 л/мин.

- Давление в линиях азота и воздуха – не более 0,6 МПа

- Диапазон рабочих температур испарителя-смесителя сырья – от 50 до 500 0С.

- Дискретность отображаемых на дисплее температур и расходов – 0,1

- Давление срабатывания механических предохранительных клапанов – 3 МПа.

- Максимальное давление в сырьевой емкости – 0,1 МПа.

- Потребляемая мощность установки – не более 3,5 кВт.

- Габаритные размеры установки – 1900*865*550 мм.

- Габаритные размеры шкафа – 2000*880*800 мм.

- Режим работы – циклический.

- Теплоноситель холодильника – «тосол».

Рисунок 2. Установка для моделирования процесса термоконтактного крекинга

3. Лабораторная установка для изучения процессов гидрирования и гидроочистки

Лабораторная установка предназначена для изучения кинетических закономерностей процессов гидрирования и гидроочистки.

Установка изображена на рис. 3 и представляет собой стойку с закрепленными на ней узлами установки, размещенную в вентилируемом шкафу со стеклянной запираемой дверью и легкосъемными боковыми стенками. Эта конструкция позволяет легко производить техническое обслуживание. Установка эксплуатируется при температуре от 10 до 35 0С. Установка по электробезопасности соответствует требованиям класса 1 тип Н по ГОСТ 12.2.025-76. Средний срок службы – 5 лет. Питание от трех- или однофазной сети переменного тока напряжением 220 В + 10 %, 50 Гц.

- Диапазон рабочих давлений – от 0 до 10 МПа.

- Диапазон рабочих температур реактора – от 20 до 600 0С.

- Дискретность задания температуры – 1 0С. Измерение и поддержание заданной температуры обеспечивается с помощью термопары.

- Внутренний диаметр реактора – 12 мм.

- Длина реактора – 505 мм.

- Теплообменник на входе в реактор в виде спиральной вставки – 100 мм.

- Длина изотермической зоны печи – от 200 до 300 мм. Тип печи – створчатая.

- Количество термостатированных независимых зон – 3.

- Мощность потребляемая каждой из шести независимых термостатированных зон печи – не более 0,2 кВт.

- Диапазон расхода жидкостного насоса высокого давления – от 0,1 до 10 мл/мин.

- Максимальное давление жидкостного насоса высокого давления - не менее 25 МПа.

- Диапазон расхода водорода – от 0 до 800 мл/мин.

- Диапазон расхода азота – от 0 до 1 л/мин.

- Потребляемая мощность установки – не более 2 кВт.

- Габаритные размеры установки – 1250*1950*530 мм.

В процессе гидрирования и гидроочистки используется, кроме реактора, используются:

- конденсатор в комплекте с холодильником с системой пробоотбора,

- сепаратор высокого давления с датчиком уровня, системой пробоотбора и перелива продуктов реакции,

- сепаратор низкого давления,

- система автоматической компенсации падения давления при переливе продукта из сепаратора высокого давления,

- система автоматического поддержания давления в установке на базе регулятора давления «до себя»,

- формирователь расхода водорода,

- формирователь азота высокого давления для опрессовки и продувки стенда,

- формирователь потока серосодержащих газов.

Рисунок 3. Лабораторная установка для изучения процессов гидрирования и гидроочистки

4. Лабораторная установка для термоконтактной обработки нефтяных фракций

Лабораторная установка предназначена для моделирования процессов при термоконтактной обработки нефтяных фракций.

Установка изображена на рис. 4 и представляет собой компактную модульную конструкцию, предназначенную для эксплуатации в сухом отапливаемом помещении с принудительной вентиляцией. Эта конструкция позволяет легко производить техническое обслуживание. Установка эксплуатируется при температуре от 10 до 35 0С. Установка по электробезопасности соответствует требованиям класса 1 тип Н по ГОСТ 12.2.025-76. Средний срок службы – 5 лет. Питание от однофазной сети переменного тока напряжением 220 В + 10 %, 50 Гц.

- Диапазон рабочих давлений – от 0 до 6 МПа.

- Диапазон рабочих температур реактора – от 30 до 600 0С.

- Диапазон рабочих температур подогревателя – от 30 до 600 0С.

- Диапазон рабочих температур сепараторов высокого и низкого давления – от 20 до 100 0С.

- Диапазон расхода водорода – от 0 до 800 мл/мин.

- Диапазон давления азота в линии высокого давления – от 0 до 10 МПа.

- Диапазон давления азота в линии низкого давления – от 0,1 до 10 Бар.

- Потребляемая мощность установки – не более 0,5 кВт.

- Режим работы – циклический.

В процессе термоконтактной обработки нефтяных фракций используются, кроме реактора, используются:

- емкость для хранения и подогрева сырья со встроенным фильтром,

- жидкостной насос высокого давления.

Рисунок 4. Лабораторная установка для термоконтактной обработки нефтяных фракций

5. Пилотная установка коксования

Пилотная установка предназначена для моделирования и изучения процессов замедления коксования, протекающих при повышенных температуре и давлении в реакторе из нержавеющей стали, выполненном в виде колбы со сферическим дном и съемной крышкой. Установка позволяет получать экспериментальные данные, осуществлять подбор и оптимизацию параметров технологического процесса, испытывать различные варианты сырьевых смесей, определять материальный баланс процесса, характеристики продуктов процесса.

Установка изображена на рис. 5 и представляет собой компактную рамную конструкцию, предназначенную для эксплуатации в сухом отапливаемом помещении. Эта конструкция позволяет легко производить техническое обслуживание. Установка эксплуатируется при температуре от 10 до 35 0С. Установка по электробезопасности соответствует требованиям класса 1 тип Н по ГОСТ 12.2.025-76. Средний срок службы – 5 лет. Питание от однофазной сети переменного тока напряжением 220 В + 10 %, 50 Гц.

- Диапазон рабочих давлений – от 0 до 0,6 МПа.

- Диапазон рабочих температур реактора – от 50 до 600 0С.

- Дискретность задания температуры – 1 0С.

- Относительная погрешность поддержания температуры – не более + 0,2 0С.

- Материал реактора – сталь 12х18Н10Т.

- Потребляемая мощность установки – не более 3 кВт.

- Габаритные размеры установки – 1600*1100*495 мм.

- Режим работы – непрерывный.

В процессе моделирования и изучения процессов замедления коксования используются, кроме реактора:

- рама на подвижной платформе с закрепленными на ней реактором с печью и регулятором температуры, холодильником, сепаратором высокого давления, системой автоматического поддержания и индикации давления, каплеотбойником, вентилятором охлаждения крышки реактора, измерителем – индикатором температуры реакционной смеси,

- счетчик газа,

- кронштейн крепления баллона с азотом и трубопровод для подключения к установке.

Рисунок 5. Пилотная установка для моделирования процессов коксования

6. Автоклав лабораторный реактор синтеза РС 10л

Автоклав предназначен для моделирования и различных химических процессов, протекающих при повышенных температурах и давлении.

Автоклав изображена на рис. 6 и представляет собой колбу со сферическим дном из нержавеющей стали 12Х18Н10Т, снабженную рубашкой, по которой циркулирует теплоноситель. Колба герметично закрывается сферической крышкой из нержавеющей стали 12Х18Н10Т, на которой размещены магнитная муфта привода мешалки, шлюз для загрузки сыпучего, жидкого продукта, предохранительный клапан, датчик давления, вентиль для сброса давления, разборный пробоотборник жидкой фазы и термопара для измерения температуры в реакторе автоклава. Колба с крышкой закреплены на станине, включающей в себя кронштейн крепления привода мешалки, электрический подъемник для облегчения монтажа и демонтажа колбы автоклава и панель с элементами индикации параметров работы автоклава. Автоклав выполнен в виде компактной модульной конструкции, предназначенной для эксплуатации в сухом отапливаемом помещении. Эта конструкция позволяет легко производить техническое обслуживание. Установка эксплуатируется при температуре от 10 до 35 0С. Установка по электробезопасности соответствует требованиям класса 1 тип Н по ГОСТ 12.2.025-76. Средний срок службы – 5 лет. Питание от однофазной сети переменного тока напряжением 220 В + 10 %, 50 Гц.

- Диапазон рабочих давлений – от 0,1 до 2,0 МПа.

- Диапазон рабочих температур реактора – от 30 до 200 0С.

- Объем колбы автоклава – 10 л.

- Диапазон регулирования оборотов мешалки – от 20 до 120 об./мин.

- Диаметр сливного донного клапана – 20 мм.

- Соединения колбы и крышки – фланцевое.

- Потребляемая мощность установки – не более 1 кВт.

- Габаритные размеры установки – 555*1880*705 мм.

- Режим работы – непрерывный.

В процессе моделирования процессов протекающих при повышенных температурах и давлении автоклава используются:

- колба автоклава с теплоизолирующей рубашкой и донным клапаном,

- крышка колбы с магнитной мешалкой и шлюзами для загрузки сыпучих и жидких продуктов,

- стойка из профильных труб.

Рисунок 6. Автоклав лабораторный реактор синтеза РС 10л

7. Установка для испытаний катализаторов КДИ-М в кипящем слое

Установка предназначена для испытаний пробы микросферического алюмохромового катализатора КДИ-М объемом 100 мл в кипящем слое, с размером частиц от 20 до 160 мкм.

Установка изображена на рис. 7 и представляет собой стойку с закрепленными на ней узлами установки, размещенную в вентилируемом шкафу со стеклянной запираемой дверью и легкосъемными боковыми стенками для технического обслуживания.

Установка эксплуатируется при температуре от 10 до 35 0С. Установка по электробезопасности соответствует требованиям класса 1 тип Н по ГОСТ 12.2.025-76. Средний срок службы – 5 лет. Питание от одно- или трехфазной сети переменного тока напряжением 220 В + 10 %, 50 Гц.

- Диапазон рабочих температур реактора – от 50 до 800 0С.

- Дискретность задания температуры – 1 0С. Измерение и поддержание заданной температуры обеспечивается с помощью термопары.

- Внутренний диаметр реактора – 30 + 2 мм.

- Длина реактора – 800 мм.

- Количество термостатированных независимых зон – 4.

- Длина изотермической зоны печи – 200 мм. Тип печи – створчатая.

- Диапазон рабочих температур испарителя сырья – от 50 до 600 0С.

- Объем сырьевой емкости – 10 л.

- Максимальное давление в сырьевой емкости – 2 МПа.

- Диапазон расхода азота – от 0 до 50 л/ч.

- Диапазон расхода воздуха – от 0 до 50 л/ч.

- Диапазон расхода изобутана – от 0 до 90 л/ч.

- Мощность потребляемая каждой из шести независимых термостатированных зон печи – не более 0,5 кВт.

- Потребляемая мощность установки – не более 4,5 кВт.

- Диапазон взвешивания весов – от 0 до 15 кг.

- Габаритные размеры установки – 2000*800*880 мм.

В процессе гидрирования и гидроочистки используются, кроме створчатой печи с реактором:

- стойка на опорах с закрепленными на ней узлами установки,

- блок автоматики и управления,

- две сырьевые емкости для сжиженных газов,

- шкаф со стеклянной дверью,

- два газовых хроматографа,

- весы,

- персональный компьютер.

Рисунок 7. Установка для испытаний катализаторов КДИ-М в кипящем слое

8. В настоящее время разрабатывается установка для тестирования микроактивности и селективности катализаторов ACE (Advanced Cracking Evalution).

При проведении анализа селективности ACE получаются кривые взаимодействия сырья с предоставленным деактивированным свежим катализатором каталитического крекинга или равновесным катализатором. Поэтому реакционное испытание проводится при нескольких различных кратностях циркуляции, которые обычно находятся в диапазоне от 3,5 до 7,5. Итоговые выходы продуктов вычерчиваются на графиках в зависимости от конечных конверсий. Для более простого сравнения, выходы могут быть интерполированы для одной конверсии (селективность при постоянной конверсии). Эта же методика обычно применяется также при постоянном выходе кокса (селективность при постоянном выходе кокса).

Изучение селективности ACE позволяет детально изучить производительность свежих и равновесных катализаторов каталитического крекинга, а так же крекируемость сырья. Для проведения анализа селективности в реактор ACE помещается 5,25-11,25 г катализатора каталитического крекинга. Реактор ACE нагревается потоком азота до выбранной температуры крекинга. Затем 1,5 г сырья подается с расходом 1,20 г/мин в фиксированный кипящий слой катализатора. Жидкие и газообразные продукты реакции собираются. После введения сырья слой катализатора продувается азотом. Измеряется масса жидких и объем газообразных продуктов. Газовые и жидкие продукты анализируются на газовых хроматографах HS-RGA, SimDis и PIONA. Кокс на отработанном катализаторе определяется отдельно. Для определения выхода кокса он сжигается и его выход определяется количеством двуокиси углерода.

Установка обеспечивает автоматическое регулирование и поддержание технологических параметров процесса. Управление осуществляется микропроцессорным блоком, с возможностью дистанционного управления с автоматическим формированием режимных листов и материального баланса.